大阪万博へGO!AI搭載ミライの「人間洗濯機」で体験する、次世代入浴体験

目次1 お風呂が面倒」を変える、AIが導く新しい入浴体験と「全身洗濯機」1.1 ・・・[more]

2025-04-13

日本のものづくりは、高度経済成長期において飛躍的に発展し、自動車や電子機器をはじめとする多くの分野で世界トップクラスの技術力を誇ってきました。

その根幹には、厳格な品質管理体制があり、高い品質基準を維持することで世界中から信頼を得てきました。

特に製品に異常や不良品がないかを人の目で確認する「目視確認」は、製品の品質保証に不可欠な工程です。不良品が市場に出回ることを防ぎ、リコールのリスクを大幅に軽減する役割を果たしています。

品質確認は「製造業」だけでなく、食品工場でも実施されています。

しかし、この人の目で最終確認を行う「目視確認」には、人手不足や作業のばらつきといった課題が存在します。

そこで、AI外観検査の活用が注目されています。

AI外観検査装置は、製品にキズや欠け、不良品、異物の混入などがないかを検査する、AIを搭載した外観検査機器です。

この技術は、従来の人による目視検査を置き換える技術として期待されています。

こうしたAIの導入により、これまで人手に頼っていた検査工程に変革をもたらし、効率化や品質の安定につながると考えられています。

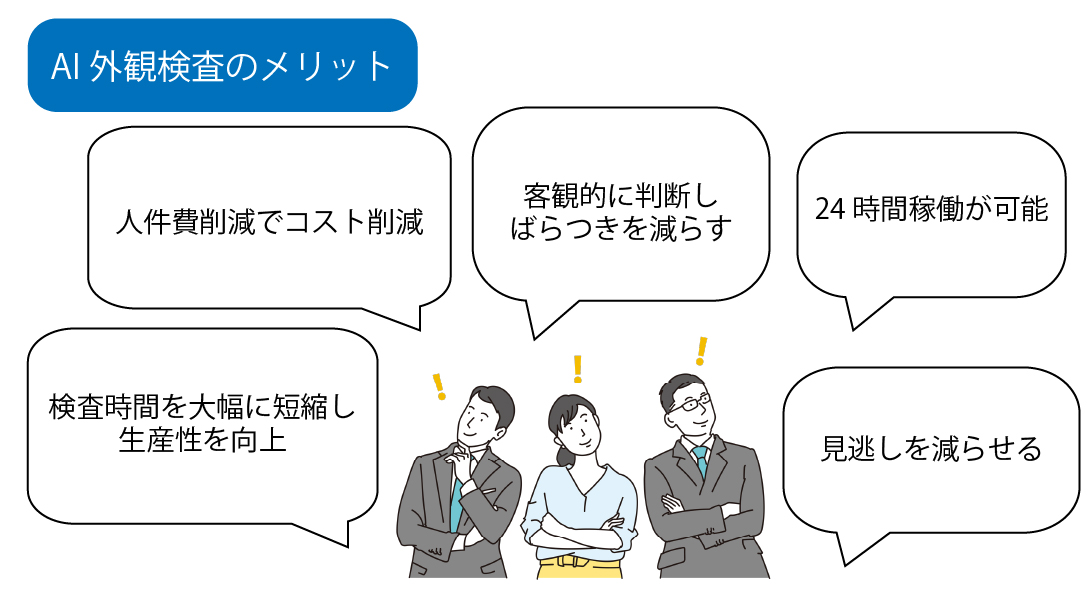

実際にAI外観検査を導入することで、以下のようなメリットが得られます。

それでは、AI外観検査とは具体的に何か、従来の検査装置との違いやその仕組みについてご説明いたします。

AI外観検査装置は、製品にキズや欠け、不良品、異物の混入などがないかを検査する、AIを搭載した外観検査機器です。

従来の検査機械は、あらかじめ教えられた不良品やルールに従って判断するため、過去に見たことのない不良品には対応できず、見逃してしまうケースがありました。

一方、AI外観検査装置は、人間のように柔軟な判断が可能です。過去に見たことのない不良品であっても高い確率で検出できます。

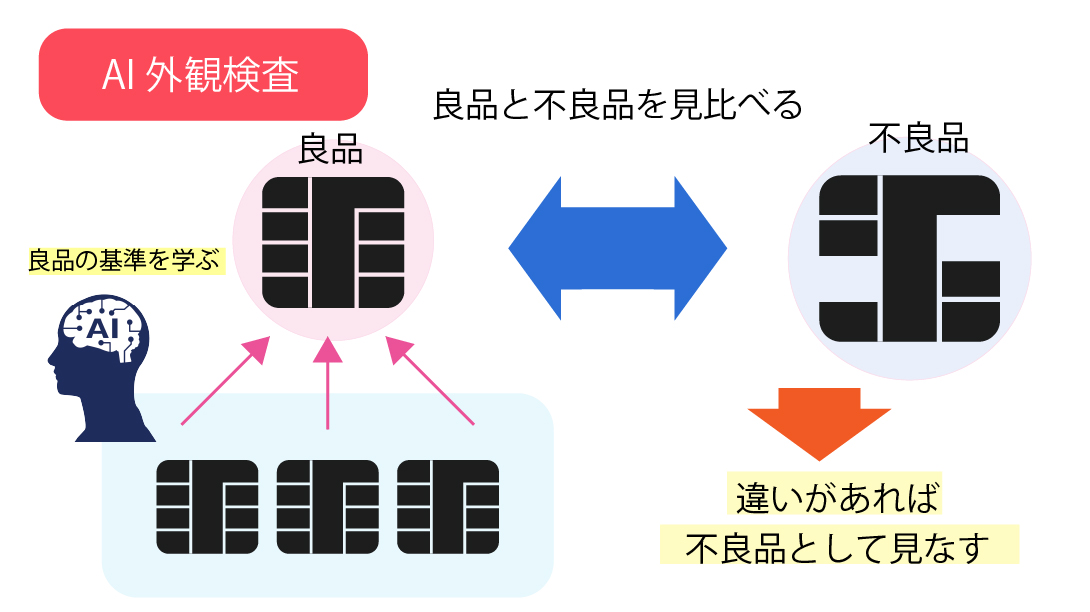

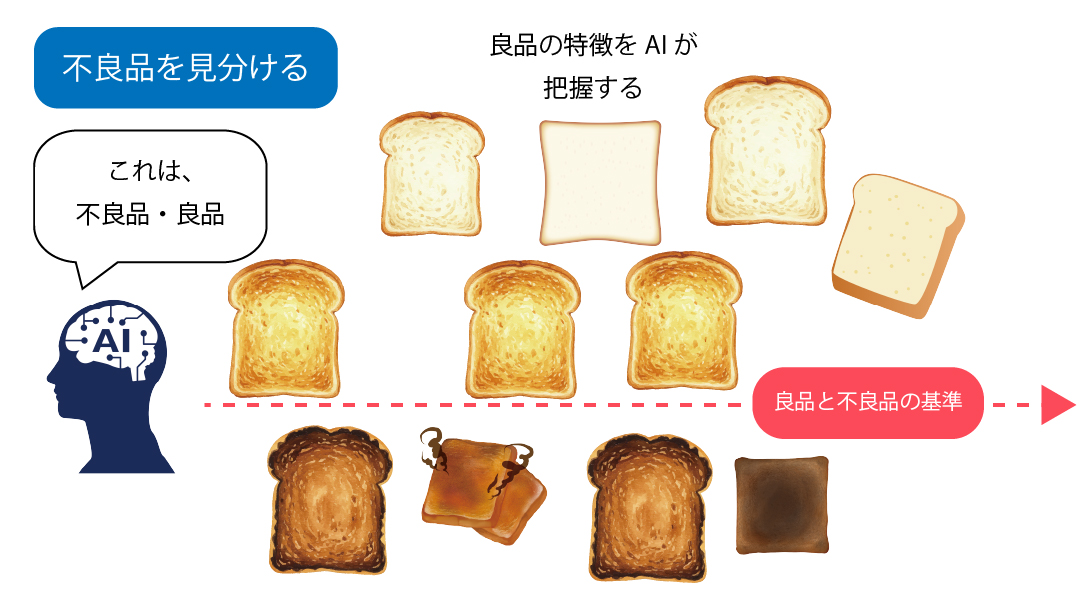

これは、AIがあらかじめ学習した正常な良品データを見本(基準)として比較し、そこに違いがあれば、不良品として判断するという仕組みです。

つまり、「いつもと違う」という変化を捉えることで、不良品を見抜きます。

これは、人が「なんか変だな」と感じるように、AIも「いつもの良品と違うぞ」と気づき、その違い=異常(不良)を検出するのです。

またAI外観検査は、人の感覚や経験を機械に落とし込み、人間に近い判断基準をもとに外観を検査できます。

具体的な仕組みは以下の通りです。

例えばパンの検査では、焼きムラや焦げ、形状のチェックが行われます。

しかし、パンは毎回同じ形に焼き上がるわけではありません。

人が検査を行う場合、「焦げの範囲がこれくらいなら問題ない」「膨らみもこれくらいなら良品」といった感覚で判断しています。

このような感覚に頼る検査も、AIに置き換えることが可能です。AIは、熟練者の感覚や経験を再現するために、以下の仕組みで学習し反映させています。

これは、複数の「良いパン」(良品)の画像を学習することで、AIが「このくらいの色の範囲なら良品」「このくらいの形や膨らみなら良品」といった数値的な許容範囲を確立させています。その結果、熟練者が持つ『言語化しにくい感覚的な判断基準』をAIが取得します。

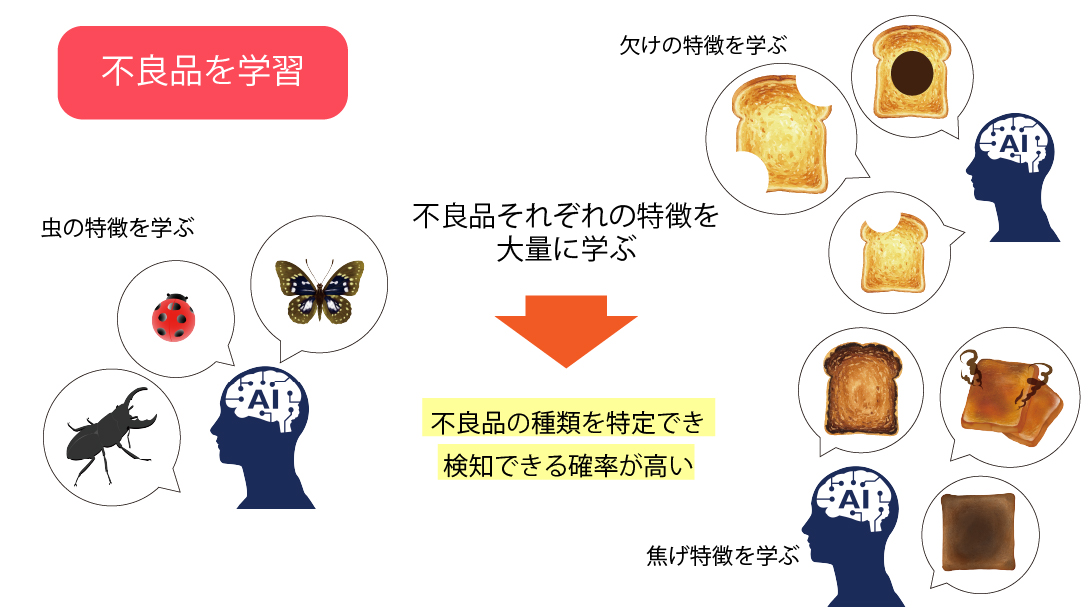

この方法以外にも、不良品の画像を大量にAIに学習させることで、不良品を見つけることも可能です。

この不良品学習は、良品ではなく、不良画像の方を重点的に学習します。そして、不良があるかどうかで良品か不良品かを判定します。

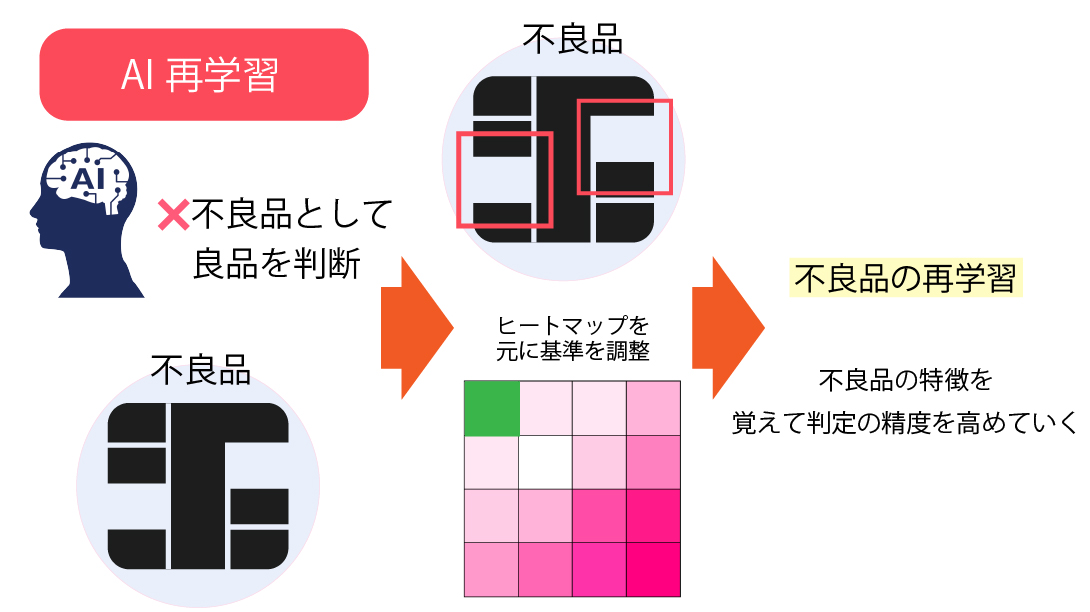

もし判断基準に誤りがあった場合には、人がAIに「この部分は不良だった」といった正しい情報を与えたり、数値を調整して基準を修正したりします。

すると、AIはその基準を再学習し、学習と改善を繰り返しながら精度を高め続けます。

つまり、AI外観検査は、人と同じように経験や感覚を取り入れながら、常に学習・進化し続ける検査システムです。

このようなAI外観検査が広く普及していけば、より正確かつ迅速な検査が可能となり、生産効率の向上にも大きく貢献するでしょう。

それでは続いて、

AI外観検査が実際にどのような現場で主に活用されているのか、具体的な分野別を見ていきましょう。

AI外観検査は、主に以下の分野で活用できます。

この分野では、熟練作業者の経験に依存する工程が多く、目視検査がまだ多く残っています。

こうした課題を解決するために、AI外観検査の導入が期待されています。

次に、どのような製品や部品が検査対象になるのかをご紹介します。

検査対象は多岐にわたり、さまざまな製品に対応しています。

もちろん、下記に挙げた製品以外についても検査が可能な場合がありますので、一度AI開発業者にお問い合わせください。

それではまず、AI外観検査でどのような検査が行えるのか、その主な内容や機能を見ていきましょう。

AI外観検査システムは、主に以下の検査が行えます。

続いて、こうした検査内容をもとに、実際にAI外観検査が対応できる製品や部品について見ていきましょう。

AI外観検査は、以下のような多種多様な素材・製品に対応可能です。

次に、AIで検出が可能な欠陥・異常について詳しくご紹介いたします。

AIは以下のような欠陥・異常を高い精度で検出可能です。

続いて、食品分野におけるAI外観検査の活用についても見ていきましょう。

食品は個体差が出やすく、検査基準の標準化が難しい場合もありますが、AIの学習機能によってその「あいまいさ」に対応し、高い精度の検査を実現しています。

いかがでしたでしょうか。AI外観検査が、さまざまな検査に対応できることをご理解いただけたかと思います。

それでは、次に具体的な活用例を見ていきましょう。

それでは具体的に導入事例を見ていきましょう。

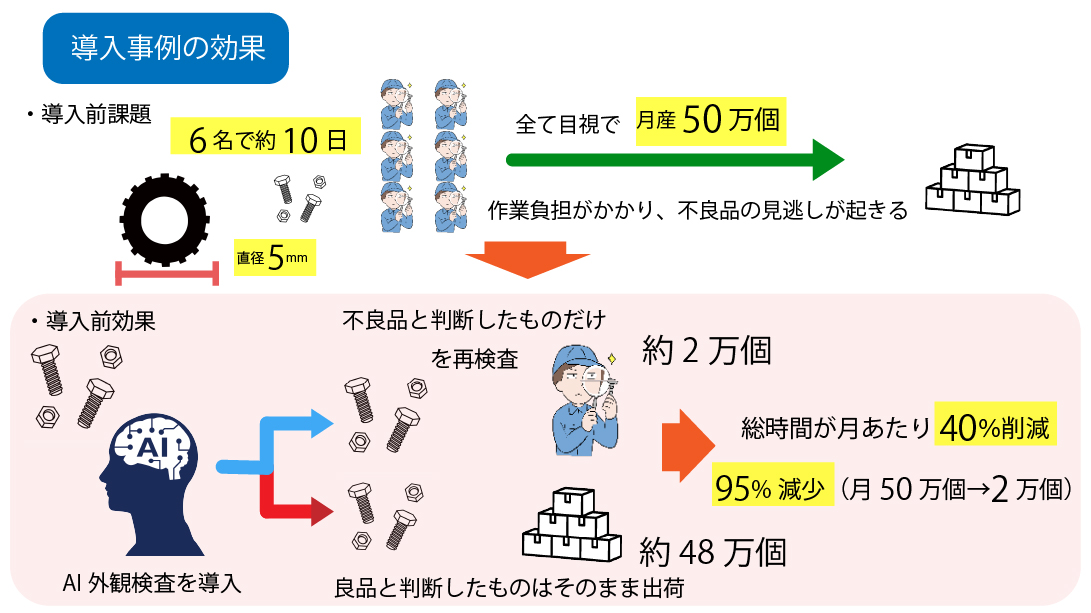

ヨシズミプレスは、プレス加工技術に強みを持つ日本の製造業企業です。近年では、AI技術を活用した外観検査システムの導入など、積極的にDX(デジタルトランスフォーメーション)を推進しています。

その一環として、AI外観検査を導入しました。ヨシズミプレスでは、月産50万個の製品を目視検査しており、検査員6名が約10日間を要していました。特に、自動運転用センサーに使われるレーザーダイオード部品は直径5mm程度と小さく、顕微鏡での検査が必要でした。この作業は非常に負担が大きく、従業員の疲弊や作業効率の低下が課題となっていました。

AIによる自動検査システムを導入し、整列機を活用することで、目視検査の負担が大幅に軽減されました。製品のうち、AIが良品と判定した約48万個はそのまま出荷され、不良品と判定された約2万個のみを目視で再検査する体制を確立しました。

この結果、検査に要する総時間が月あたり40%削減され、目視検査の対象が95%減少(月50万個→2万個)しました。これにより、目視検査の対象が大幅に減少し、作業負担が軽減され、利益率の向上にもつながりました

参考サイト:東京商工会議所公式サイト. “中小製造業の好事例集”.https://connected-robotics.com/,(引用日2025-3-5)

日本の製造業は、長年にわたり厳格な品質管理体制を築き、世界的に高い評価を得てきました。その中で、製品の品質保証に不可欠な「目視確認」は、不良品の流出を防ぐ重要な役割を担っています。しかし、近年では人手不足や作業のばらつきが課題となり、従来の目視検査の限界が指摘されています。

この課題を解決するために、AI外観検査が注目されています。AIは、大量の画像データを学習することで、不良品の検出精度を向上させ、検査の自動化を実現します。従来の機械とは異なり、AIは「経験」や「勘」を学習し、柔軟に判定基準を修正できる点が大きな強みです。

AI外観検査の導入により、検査時間の短縮や24時間稼働の実現、見落としの削減、安定した品質維持、人件費の削減など、さまざまなメリットが得られます。特に、インライン検査やオフライン検査にAIを組み込むことで、従来の検査方法をより効率的かつ高精度なものへと進化させることが可能です。

実際に、ヨシズミプレスではAI外観検査の導入により、検査時間を40%削減し、目視検査の対象を95%削減することに成功しました。これにより、作業負担の軽減と生産性向上が実現し、企業の競争力強化にもつながっています。

AI外観検査は、今後の製造業における品質管理の新たなスタンダードとなり、日本のものづくりの競争力を維持・向上させる重要な技術として期待されています。