大阪万博へGO!AI搭載ミライの「人間洗濯機」で体験する、次世代入浴体験

目次1 お風呂が面倒」を変える、AIが導く新しい入浴体験と「全身洗濯機」1.1 ・・・[more]

2025-04-13

デジタルツインとは、私たちの住む現実世界をそっくりそのまま仮想空間に作る技術です。

この技術は主にシミュレーションに利用されており、実際の都市計画や工場の運営、災害対策、交通システムの改善など、さまざまな分野で活用されています。

デジタルツインのイメージとしては、「どうぶつの森」で街づくりをする感覚に近いかもしれません。

たとえば、どうぶつの森で新しい島を開拓する際、家を建てる場所や川・池の位置を自由に想像して決めます。もし、実際に作ってみて気に入らなければ、ゲーム内なので簡単に変更が可能です。

デジタルツインもこれに似ていますが、対象は“現実”です。

都市、建物、道路、人、車など、現実世界の要素を仮想空間にそのまま再現し、さまざまなシミュレーションや分析に活用します。

このシミュレーションを通して現実に起こりうる課題を未然に防いだり、無駄を最小限に抑えた運用方法を導き出したりすることが可能になるのです。

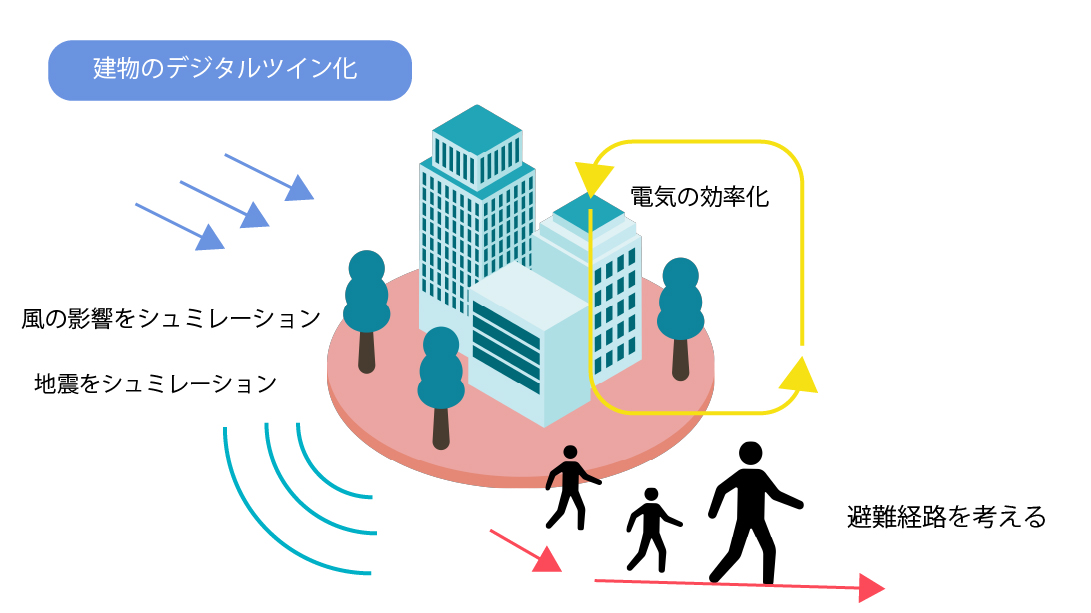

たとえば、地震発生時に建物へどのような影響が出るかを検証するために、実際の建物を揺らすことはできません。

しかし、デジタルツインを活用すれば、仮想空間上で地震の影響を事前にシミュレーションすることが可能です。

まず、建物の設計図や周囲の環境データをもとに、コンピュータ上に仮想の建物を作成します。

そのうえで、仮想空間内で地震を発生させ、建物がどのような影響を受けるかをシミュレーションし、安全性に問題がないかを事前に確認することができます。

また、地震発生後に人がどのように移動・避難できるかといった、避難経路のシミュレーションも同時に行うことが可能です。

建物の構造面だけでなく、人の安全確保という観点からもリスクを可視化することができます。

万が一、問題が見つかった場合でも、現実の工事が始まる前に設計を見直すことができるため、大きな損失や事故を未然に防ぐことができます。

仮想空間内での検証は、建物が壊れたり人に危険が及ぶ心配はなく、現実のリスクなしに問題を事前に発見・対処できる点が、デジタルツインの大きなメリットだと言えます。

いわば「未来のトラブルを、未然に予測し回避する」ための新しいアプローチだといえるでしょう。

デジタルツインが「現実を再現した仮想空間」だとすれば、AIはその中で分析や検証を行う“賢い分析者”や“優秀なブレーン”のような存在です。

たとえばスマートシティの設計においては、AIがデジタルツイン上の仮想都市空間を使って、「どの設計が最も効果的か」「どんな問題が起こりうるか」といったシナリオを立て、シミュレーションと検証を行います。

こうして得られた検証結果をもとに、AIは設計のやり直しのサポートし、最適化をしたり、将来的に発生しうる問題に対して新たなアプローチを提案したりすることができます。

またAIは膨大なデータを高速で処理できるため、設計や運用のシミュレーションを短期間で何度も繰り返すことが可能です。

たとえデジタルツイン上の仮想空間で問題が発生しても、まるでゲームのようにすぐに修正でき、AIの力で何度でもやり直すことができます。

続いて、デジタルツインと混同されがちなメタバースやVRとの違いについて解説します。

先ほどご説明したように、デジタルツインの主な目的は「シミュレーション」にあります。

デジタルツインは、現実で起こりうる問題を事前に仮想空間で再現し、予測や検証を行うために使われます。

そのため、センサーや3D LiDARといった技術を用いて、現実の情報を正確に取得し、仮想空間とのズレ(差異)を限りなく小さく保つことが重要です。

万が一、仮想空間と現実の間に誤差が生じた場合には、現実のデータを再取得し、それに基づいてシステム全体を再計算・修正する必要があります。

一方で、メタバース、XR(拡張現実)、VR(仮想現実)などの仮想空間は、主にエンターテインメントや創造的な体験を提供するための空間です。

たとえば、部屋の内装を決める際に「こんな内装にしてみたい」と思ったとき、仮想空間上で家具の配置や壁・床の色を自由に変更して試すことができます。

あらかじめ完成後のイメージを視覚的に確認できるため、「思っていたのと違った」というような施工の失敗リスクを大幅に減らすことが可能です。

これは将来的には、アバターを介したショッピングの場としても期待されています。

いわば、メタバース、XR(拡張現実)、VR(仮想現実)などの仮想空間とは、現実ではすぐに試せないことを気軽にイメージし、体験しながらヒントを得られる空間だと言えるでしょう。

そのため、現実と完全に一致している必要はなく、あくまでイメージを具体化する手段として活用されることが多いのです。

それでは、デジタルツインが具体的にどのような用途で使われているのか、業界ごとに見ていきましょう。

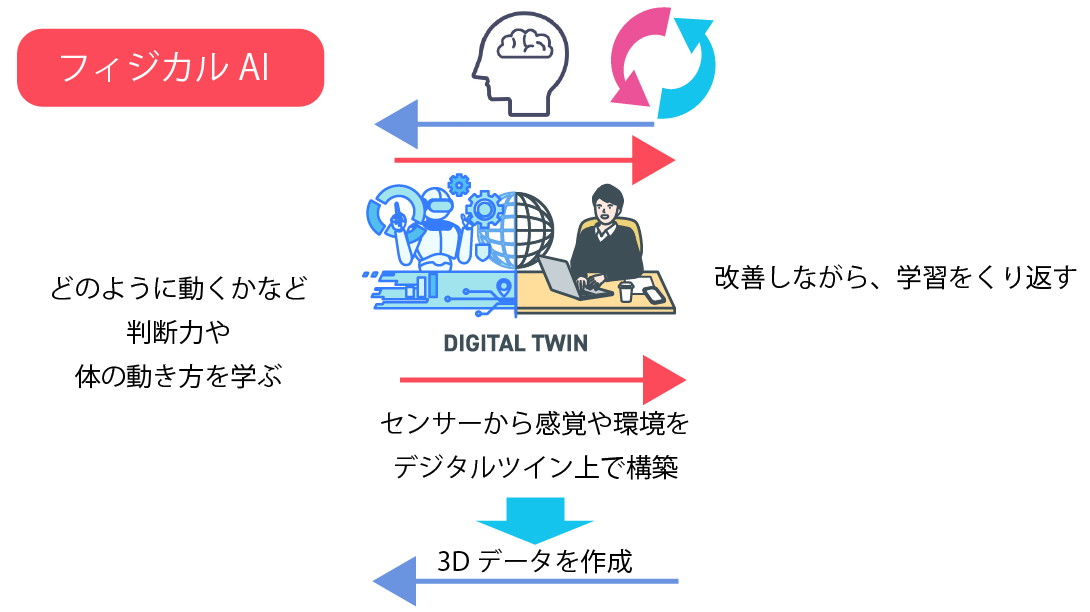

デジタルツインは、AIロボットが「体の使い方」を学ぶ仮想トレーニング空間としても活用されています。

現実の環境や感覚をセンサーで取得し、それをもとに再現したデジタル空間内で、AIがどうロボットの体を動かせばよいかを分析・学習します。

これは、人間の赤ちゃんが転びながら歩けるようになる過程に似ており、ロボットも試行錯誤を繰り返しながら動きを習得していきます。

仮想空間で学ばせることで、ロボットの故障リスクやコストを抑え、安全かつ効率的に現実での運用につなげることができます。

最終的には、AIが自動で動作を最適化し、ロボットは人間に近い、またはそれ以上のスキルを獲得することも可能になります。

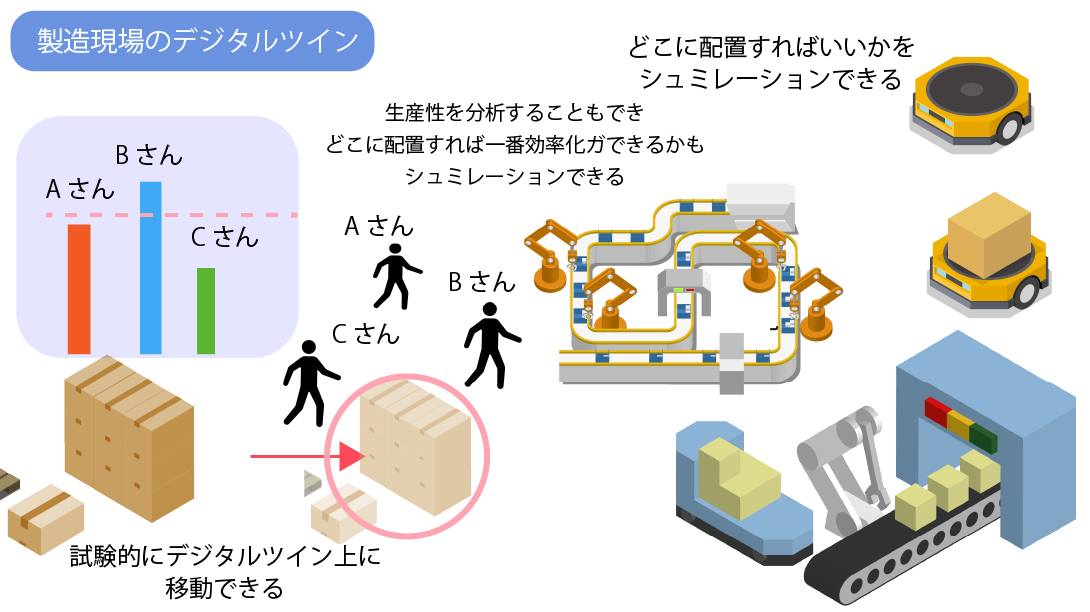

デジタルツインは、生産効率の向上や資源の削減にも大いに役立ちます。

たとえば工場において、作業員や設備、部品などを仮想空間に再現し、

「どこに何を配置すれば物資を最も効率よく運べるか」

「どのレイアウトが生産性を最大化できるか」をAIが分析・最適化します。

さらに、作業者ごとの生産効率もデータとして反映できるため、最適な人員配置や作業人数の決定にも役立ちます。

この結果、無駄を減らし、コスト削減が期待できます。

また、IoT(モノのインターネット)と連携して常に情報を取得し、リアルタイムでデジタルツインに反映させることで、機械の不具合が発生した際には、その場にいなくても

「どこに問題があるのか」「どんな対応が必要か」をすぐに確認・対応できるようになります。

設備の状態を常時監視・予測できるため、トラブルによるダウンタイムを大幅に削減することが可能です。

デジタルツインを用いれば、上記で述べたように地震や台風、強風などの自然災害が発生した場合の建物への影響を、事前にシミュレーションすることができます。より壊れにくく、安全性の高い建物を設計・建築することが可能になります。

南海トラフ地震のような巨大地震を想定して、耐震性をさらに高めた設計にすることも可能と言えるでしょう。

また、建物のエネルギー効率に関しても、どのような構造や材料を用いればエネルギー消費が最小限になるかを、AIとデジタルツインによって予測することができます。

SDGs(持続可能な開発目標)が企業の社会的責任として求められる今、エネルギー管理は非常に重要です。特に、ビルや大型施設は膨大な電力を消費するため、長期的な不動産価値の向上にもつながるでしょう。

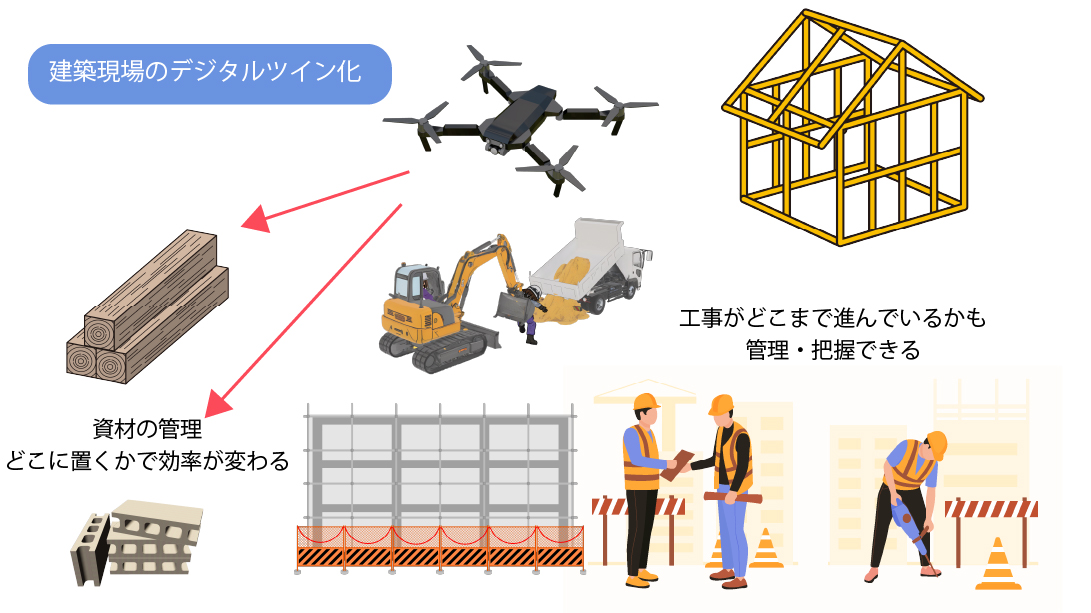

他にもデジタルツインは、資材管理・建設現場の効率化にも活用されています。

たとえば、画像認識AIを搭載したドローンや四足歩行ロボットを活用し、現場の資材や機器の位置情報をデジタル空間に再現します。そのデジタル空間を確認・検索するだけで、どこに何があるかをすぐに把握できるようになります。

広大な建設現場を人間が移動して確認するのは時間がかかり、安全面のリスクも伴います。しかし、AIとデジタルツインを組み合わせることで、効率的で安全な現場管理が可能になり、無駄な動線や時間を削減できます。

デジタルツインは、環境保護やサステナビリティ分野でも大きな役割を果たしています。

その代表例が「海洋のデジタルツインAI」です。これは、海流や水温、生態系の分布などの環境データを収集し、仮想空間に再現することで、海洋環境の変化を可視化・解析する技術です。

データは潜水艦や観測機器を用いて取得し、AIによって分析することで、より深い洞察が得られます。

この検証結果は、海洋保護政策や環境施策の策定に活用され、環境負荷を最小限に抑える方法の検討に役立ちます。

デジタルツインは、環境問題に対して科学的かつ客観的なアプローチを可能にし、持続可能な未来の構築に向けた重要な技術となっています。

デジタルツインは、医療分野においても革新的な進展をもたらしています。

特に、手術前に患者の臓器や体の構造を3Dモデル化し、仮想空間で手術をシミュレーションすることで可能です。医師は複数のシナリオを検討・練習できるので、手術の成功率が高まり、医療ミスのリスクも大幅に低減されます。

患者一人ひとりに合わせたパーソナライズド医療の実現にもつながり、より精度の高い治療・手術計画が可能となります。

それでは、具体的な導入事例を見ていきましょう。

AI inside株式会社と鹿島建設株式会社は、建設現場における資機材管理の高度化を目的に、AIとデジタルツイン技術を融合した「AIとドローンによる資機材管理システム」を共同で開発しました。

中核となるのは、AI insideのマルチモーダルAI統合基盤「AnyData」と、建設現場を3D空間で再現する鹿島建設のデジタルツイン技術です。ドローンで空撮した画像をAIが解析し、資機材の種類や位置を自動で特定。その情報を3Dモデル上に可視化・管理できる仕組みを構築しました。

このシステムは、国土交通省の「PRISM」プロジェクトに採択され、実際に「大河津分水路新第二床固改築Ⅰ期工事」現場で導入されています。

従来の資機材管理は、現場職員が広い工事現場を巡回し、目視と手作業で行う必要があり、大きな労力と時間を要していました。高所や狭所への立ち入りも避けられず、作業員の安全面にもリスクがありました。

また、資機材の多くがレンタル品であるにもかかわらず、点検漏れや重複レンタルなど、管理の不備によるコスト増加や安全リスクが常に懸念されていました。

さらに、「どこに」「何が」「どれだけ」あるかといった情報がリアルタイムで把握できないことが、業務全体の非効率を生んでいました。

AIとデジタルツインを活用することで、資機材の種類・位置情報が自動で検出・記録されるようになり、人手による巡回や確認作業を大幅に削減。結果として、資機材管理にかかる業務時間を約75%短縮することに成功しました。

危険エリアへの立ち入りが不要となり、安全性も向上。また、視覚的に資機材の状態を把握できるため、重複レンタルの回避や点検漏れの予防につながり、コストの最適化にも寄与しています。さらに、この仕組みは他現場への展開も可能であり、鹿島建設の全社的なDX推進に向けた重要な一歩となっています。

出典:鹿島建設公式サイト.AIとドローンによる新たな資機材管理システムで作業時間を75%削減.(2023/07/19).https://www.kajima.co.jp/,(引用日2025-06-04)

鹿島建設は、2020年に日本で初めて、建物の企画・設計から施工、完成後の維持管理・運用まで、すべての工程をBIM(Building Information Modeling)を使ってデジタルツインで再現することに成功しました。

大阪市の「オービック御堂筋ビル新築工事」では、設計段階での風や気流のシミュレーション、建設中の進捗管理、完成後の設備管理までを一つのデジタルモデルで管理。さらにAIも活用することで、建物の状態をリアルタイムで把握し、最適な判断や運用ができる仕組みを実現しました。

これまでの建設プロジェクトでは、設計・施工・維持管理の情報がバラバラに扱われており、工程ごとの連携が不十分でした。

その結果、設計段階で決めた内容が現場でうまく活かされず、手戻りや再調整が発生しやすい状況でした。また、完成後も建物の実際の使用状況に合った管理が難しく、資産価値やエネルギー効率の最適化が十分にできていませんでした。

災害対策の検証やシミュレーションも部分的にしか行われず、包括的な対策には至っていませんでした。

BIMとAIを活用したデジタルツインの導入により、建物のすべての工程が一つのデジタル空間でつながり、情報の一元化とリアルタイムな可視化が可能になりました。

設計の段階で環境や災害への対応をシミュレーションし、安全で効率的な建物づくりを実現。施工では進捗状況を正確に管理でき、無駄や手戻りを大幅に削減できました。

完成後も、AIが設備データを分析し、予防保全や省エネ管理を行うことで、建物の運用コストを抑えつつ、資産価値を長く保つことが可能になりました。

今泉響介(2024)『はじめてのメタバースビジネス活用図鑑』株式会社BOW & PARTNERS、P292「建築の全プレーズをデジタルツイン上で再現し、最適な設計を可能に 鹿島建設」。 出典:鹿島建設公式サイト.日本初!建物の全てのフェーズでBIMによる「デジタルツイン」を実現.(2023/07/19).https://www.kajima.co.jp/,(引用日2025-06-04)

川崎重工業は、2022年から「インダストリアルメタバース」の構築に取り組んでいます。これは、設計・開発から試験・運用まで、製造の全工程を仮想空間(デジタルツイン)上で再現・管理できる仕組みです。

Microsoft Azureのクラウド技術を活用し、工場内の機械や設備をIoTで接続。集めたデータをリアルタイムで「Azure Digital Twins」に反映させることで、現実の工場と同じ状態を仮想空間に再現しています。

さらに、AIによる故障予測や遠隔支援システムも導入し、生産の効率化と現場の負担軽減を目指しています。

従来は、設備の故障が起きてから対応する「事後対応」が一般的で、生産ラインが止まるリスクや対応の遅れが大きな課題でした。また、技術者が現場に行かないと確認や修理ができず、時間とコストがかかっていました。加えて、熟練技術者の人手不足も進んでおり、現場作業の安全確保や効率化が求められていました。

デジタルツインとAIを活用することで、設備の状態をリアルタイムで把握でき、故障の前兆を察知する「予兆保全」が可能になりました。

さらに、遠隔地にいる技術者同士が仮想空間で同じ工場を見ながら点検や打ち合わせを行えるようになり、現場に出向く手間を大幅に削減。作業のスピードと正確さが向上し、安全面でも大きな効果がありました。

また、シミュレーションによって生産工程を最適化できるため、ムダを減らしながら生産性を高めることにも成功しています。

今泉響介(2024)『はじめてのメタバースビジネス活用図鑑』株式会社BOW & PARTNERS、P292 工場を丸ごとデジタルツイン化し、設備の運用を最適化・効率化 川崎重工

BMWは、車両生産の効率化と柔軟性を高めるため、NVIDIAと連携し、製造現場全体を仮想空間に再現する「デジタルツイン」技術を導入しました。

中核となるのは、NVIDIAの「Omniverse(オムニバース)」というプラットフォームで、世界中の設計者やエンジニアが、仮想空間上で同じ工場モデルをリアルタイムで操作・設計できる環境が整備されています。

さらにBMWは、作業員にモーションキャプチャスーツを着用させ、実際の動作を「デジタルヒューマン」に学習させることで、工場内の人の動きまで含めた高精度なシミュレーションを実現。これにより、ロボットの配置や動作、人の作業効率、安全性までも事前に検証可能となり、現場に足を運ばずに最適な工場設計が進められるようになりました。

この仕組みは、2025年に稼働予定のハンガリー・デブレツェン工場でも活用されており、完全に仮想空間上で設計された最初の工場として注目されています。

BMWの製造ラインでは、1つのラインで最大10車種を生産し、それぞれに多数のオプションが存在します。結果として、1台ごとに2,000通りを超える仕様が発生し、頻繁なレイアウト変更が必要でした。

これまでは、設計変更があるたびに現地工場での確認や調整が必要で、出張や移動コストが発生。また、生産ラインの変更が現実の工場に適用されるまでに時間と労力がかかり、柔軟な対応が困難でした。

Omniverseとデジタルツインの導入により、設計者・作業員は現地に行かずに仮想空間で工場設計・レイアウト変更を行えるようになりました。シミュレーションによって、実装前に生産工程を検証できるため、設計ミスのリスクが低下し、導入スピードが向上。

ロボットの動作、資材の流れ、人の動きまでもデジタル上で確認できるようになり、工場全体のエルゴノミクスや安全性も高まりました。

その結果、BMWでは工場設計プロセスの最大30%の効率化を実現。今後はAIによる自動最適化、自律型ロボットの導入など、さらなる高度化が見込まれています。

今泉響介(2024)『はじめてのメタバースビジネス活用図鑑』株式会社BOW & PARTNERS、P292 デジタルツインで編み出した最適な生産ラインを即時に現実の工場に反映 BMW 出典:nvidia公式サイト.NVIDIA と BMW、現実世界と仮想世界が融合された未来の工場を実演.(2021 年 05 月 10 日).https://www.nvidia.com/ja-jp/,(引用日2025-06-04)

デジタルツインAIの最大の利点は、現実世界を忠実に仮想空間上に再現できることにあります。たとえばBMWのように、多品種少量生産に対応するため頻繁に工場レイアウトを変更する必要がある場合、現実の現場で毎回作業を止めて再調整するのは非常に非効率です。デジタルツインを導入すれば、仮想空間内で設計から動線、ロボットの挙動、人間の作業動作に至るまで、事前にあらゆるシナリオをシミュレーションすることができます。

さらに、AIとの組み合わせによって、そのシミュレーションは単なる再現にとどまらず、最適解を自動的に導き出すレベルにまで高まります。作業効率や安全性、資材配置などの最適化をAIがサポートし、人間では発見しにくい改善点も可視化されるのです。こうした仮想空間での試行錯誤は、現場の無駄な作業時間を削減し、現地確認や調整のための出張なども最小限に抑えられるため、コスト削減と迅速な意思決定につながります。

また、作業員の動作をモーションキャプチャで記録し、デジタルヒューマンに反映させることで、人間工学に基づいた作業設計が可能となり、労働災害や疲労リスクを未然に防ぐ効果もあります。製品や設備の配置ミスによるトラブルも事前に仮想空間で検証できるため、全体として生産性・安全性・柔軟性が大きく向上するのです。

一方で、デジタルツインAIにはいくつかの課題もあります。最初に挙げられるのは、導入にかかるコストの高さです。仮想空間で現実世界を正確に再現するには、3Dスキャン、センサー類、IoTデバイス、AI学習環境など、高度なインフラが必要です。そのため、初期段階での投資額が大きく、すぐに効果が出るわけではないという現実があります。

また、これらの技術を効果的に運用するためには、AI、IoT、シミュレーション、3Dモデリングなどに精通した人材が必要です。現場とITの橋渡しができる専門職の確保や育成も企業にとって大きな課題となっています。加えて、仮想空間と現実の情報を常に一致させる必要があるため、センサーデータの精度維持や定期的な更新作業が不可欠です。もし仮想モデルが実際とズレてしまえば、逆に誤った判断を下してしまうリスクが生じます。

つまり、デジタルツインAIは極めて有用なツールである一方で、技術的・運用的な成熟度を企業全体で支える体制が必要だという点が、最大のチャレンジと言えるでしょう。