大阪万博へGO!AI搭載ミライの「人間洗濯機」で体験する、次世代入浴体験

目次1 お風呂が面倒」を変える、AIが導く新しい入浴体験と「全身洗濯機」1.1 ・・・[more]

2025-04-13

目次

AIを活用した外観検査には、現在さまざまな種類や方式があり、検査対象や現場の環境に応じて柔軟に選ぶことができます。 たとえば、

といったように、今の仕組みをできるだけ活かしながら、AIだけを組み込みたいというニーズなどにも対応可能な場合もあります。

検査方法やシステム構成を工夫することで、自社に合った最適な導入が実現できます。

また、どの方式が最適かは、検査の精度、検査スピード、既存設備との相性などによって異なります。

まずは現場の状況や課題を整理しながら、無理のない形で最適な導入方法を検討していくことがポイントです。

このガイドでは、まず検査方式の基本を押さえ、次に具体的な導入パターン、そしてあなたの課題を解決するための方法を、ステップごとに解説します。

それではステップ1から順に解説します。

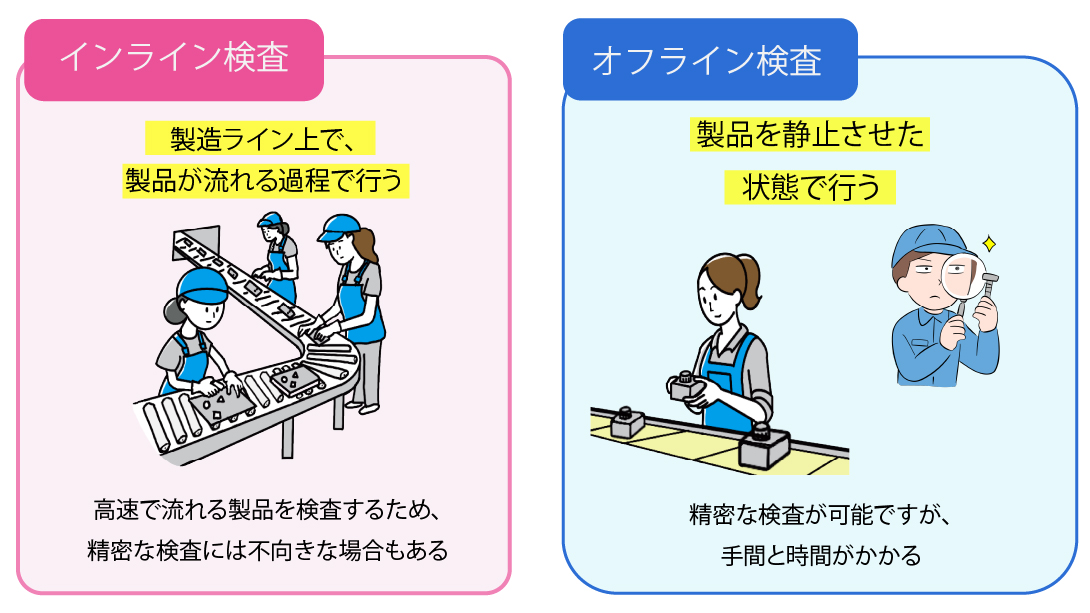

最初に、あなたの現場がどのような検査方式を採用しているかを確認しましょう。大きく分けて以下の2つがあります。

インライン検査は、製造ライン上で製品が流れる途中に行う検査です。主に外観の大きな異常や欠陥の検出に用いられます。生産ラインを止めずに検査できるため効率的ですが、高速で処理されるため、特に目視検査では微細な欠陥や不良品を見逃すリスクがあります。

オフライン検査は、製造ラインから取り外した製品を静止状態で検査する方法です。製品を詳細に確認するために、ルーペや顕微鏡を使って微細な傷、クラック、バリなどを検出したり、内部の検査を行うこともあります。精密な確認が可能な一方、ラインから外す手間や時間がかかります。

続いて、貴社の現状を踏まえて、最適な導入パターンを考えてみましょう。

現状の検査方式や予算、目的に応じて、AI外観検査の導入方法は複数あります。

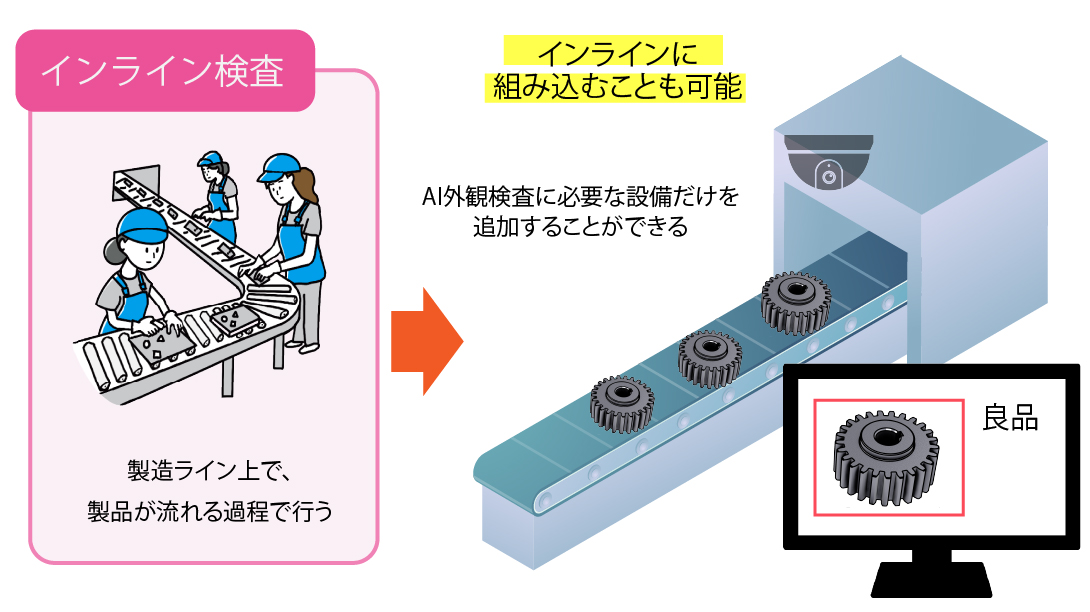

生産ライン、カメラやPLCなど、今ある装置をそのまま使い、 AI外観検査だけを追加導入できます。この方法はインライン検査・オフライン検査のどちらにも対応しています。 例えば以下の方法があります。

AIライセンスのみ取得し、既存ラインに組み込むだけで運用できるケースも多く、機械を無駄にせず導入ハードルも低く抑えらるケースもあります。 また、画像処理に必要なGPU(高性能コンピュータ)を工場に置かず、クラウドで処理する方法もあります。

また、ついでに産業用ロボットを追加で組み合わせることで、製品や部品の設置・取り下ろしといった作業をロボットが自動で行い、そのまま検査を実施することが可能になります。

AI外観検査

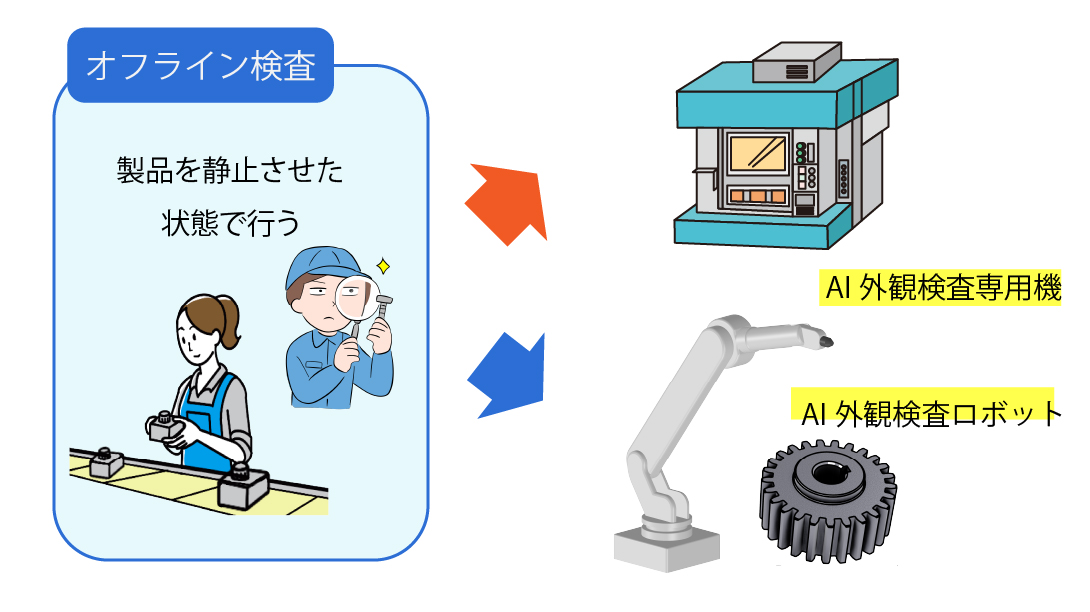

AI外観検査専用機とは、 検査対象となる製品を装置内部にセットし、自動で外観検査を行う専用装置です。

一般的には、製品自体を回転させながら検査を行う構造になっており、たとえば第1工程で裏面、第2工程で表面、第3工程で内部といったように、工程ごとに製品の方の向きを変えて異なる部位を検査します。

従来のオフライン検査で行っていた、じっくりとした丁寧な検査と同等の精度を保ちながら、自動化によって効率化が図れます。そのため、特にオフライン検査の置き換えに適した装置と言えるでしょう。

また、製品を動かさず、専用機内部に複数のカメラを設置し、さまざまな角度から同時に撮影・検査を行う方式もあります。製品の全周囲にわたる外観検査が可能になります。

専用機にはさまざまなサイズがあり、卓上型のコンパクトなものから、小型装置、標準サイズの専用機まで、用途や設置場所に応じて選ぶことができます。

AI外観検査ロボットは、ロボットアームを用いて360度から製品を検査できるシステムです。 製品の表面を這うように細かく確認できるため、立体的な検査も可能です。 特に、局面(複数の面を持つ製品)や円筒形状の部品、鋳造品のように内部まで検査が必要な対象にも対応できます。

AI検査を前提に、製造ライン全体をゼロから設計する方法です。

AI検査を前提にライン設計を行い、製造と検査を一体化することで、高い自動化率を実現します。

すべてをゼロから構築することで、最適な機器の組み合わせを導入でき、検査の効率化や精度向上につながります。

また、カメラや照明、ラインの流れる速度なども最初から製品や工程にぴったり合ったものを選定できるため、より安定した検査環境を整えることが可能です。

AIはただ検査を自動化するだけでなく、現場の具体的な課題を解決するために活用できます。

外観検査の自動化を検討する際、まず考えるべきは「現在の検査工程で、どのような課題を抱えているか」です。AI外観検査は、その課題に合わせて最適な形で導入することで、最大の効果を発揮します。

ここでは、現場でよくある3つの課題と、それに対するAI外観検査の具体的な解決策をご紹介します。

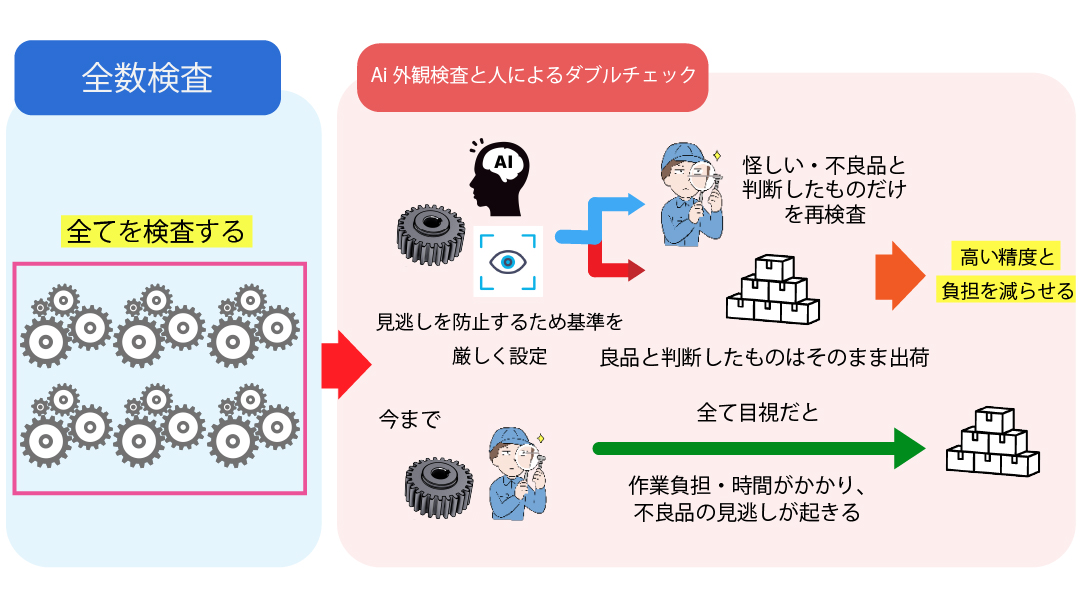

全数検査とは、すべての製品を対象に検査を行う方法で、医療機器や航空機部品、半導体など「不良を絶対に出せない」高信頼性の製品に多く使われます。 品質保証は非常に高い反面、人の目視やルールベースでは作業負担や人件費が大きく、見逃しリスクもゼロではありません。

AIを一次検査に使用し、AIが「怪しい」と判断したものだけ人が確認する方式がおすすめです。 あえてAIの基準を厳しめ(過検知寄り)に設定し、重要な不良を見逃さないようにします。 全数検査の精度を保ちつつ、効率化・見逃し防止が実現できます。

抜き取り検査は、ロット単位で一部を検査する方式で、コストと時間を大幅に抑えられますが、検査されなかった製品に不良があると、そのまま出荷されてしまうリスクがあります。

AI外観検査は、100%の精度とまでは言えなくとも、100パーセントに非常に近く高い精度での全数検査が可能です。 「抜き取りで済んでいたレベルの品質であれば、AIによる完全自動化が十分可能」です。 これにより、見逃しリスクの軽減と検査工程の効率化を同時に実現できます。

ルールベースの検査は、寸法や色などの明確な基準に基づいて判断する方式です。 しかし、未知の不良や想定外の変化には弱く、設定外の不具合を見逃す可能性があります。

AIは、これまで検出できなかったような「人が感覚的に気づく異常」にも対応可能です。 ルールベースとの置き換えやハイブリッド化により、検査精度を飛躍的に向上させることができます。

また、ルールベースとAIを組み合わせたハイブリッド型の検査方式も有効です。

明確な基準がある部分にはルールベースを、判断が曖昧な部分にはAIを適用することで、それぞれの長所を活かしながら検査精度の最大化を図ることができます。

ただし、この方式は設定やチューニングが高度であるため、十分な技術力を持つベンダーの協力が不可欠です。

また、導入初期は思い通りに精度が出ないなど、試行錯誤が必要になる可能性もあります

最適な導入には、「現場に合わせた構成」がカギです。

AIの導入は、いきなりすべてを変える必要はありません。 既存のカメラや設備をそのまま活かしながら、AIの判断だけを加えるような構成も可能です。 現場の負担やリスクを最小限にしつつ、品質と効率を向上させる―― それが、今の時代に合ったAI外観検査の導入スタイルです。