大阪万博へGO!AI搭載ミライの「人間洗濯機」で体験する、次世代入浴体験

目次1 お風呂が面倒」を変える、AIが導く新しい入浴体験と「全身洗濯機」1.1 ・・・[more]

2025-04-13

目次

近年、AI(人工知能)技術の急速な進化により、さまざまな分野でAIを搭載したロボットの導入が進んでいます。これまで人の手で行っていた作業を自動化し、より難しい作業も効率的に行えるようになっています。

特に、製造業や物流業界では、人手不足や労働環境の改善といった課題の解決策として注目されており、AIとロボットを組み合わせた「AIロボット」は、現場の生産性向上や品質の安定化に大きく貢献しています。

本稿では、AIロボットの基本的な仕組みや活用事例、導入による効果、さらには導入にあたっての課題と展望について詳しく解説します。

AIを搭載したロボットを活用することで、より人間に近い動きや判断をすることができます。つまり、AIはロボットの「脳」、ロボット本体は「体」と考えることができます。AIとロボットを組み合わせることで、人間には持ち上げられない重い物の運搬が可能となり、作業の負担を大幅に軽減することができます。

また、AIによる判断により、より繊細で人に近い難しい動作も可能となります。

特に近年では、仮想空間においてロボットが自らの動作をシミュレーションできるようになっています。実際に試行しなくても効率的なロボットの体の動かし方を学習することが可能となりました。その結果、AIロボットの普及がさらに加速しています。

それでは、どのような工程や作業がAIロボットに置き換えられるのかを見ていきましょう。

「パレタイズ」とは、複数の荷物をパレットの上に崩れないようにきれいに積み重ねる作業のことです。たとえば、段ボール箱を効率よく積む作業が該当します。

人間は自然に、大きさや形の異なる段ボールをどう配置すれば崩れずに多く積めるかを考えますが、ロボットにとってはこのような臨機応変な判断が難しいものです。

しかし、AIを搭載することで、ロボットが段ボールの大きさや形状を認識し、崩れにくく効率的な積み方を瞬時に判断できるようになります。ロボットはその指示に従って、段ボールを正確に積み上げていきます。

パレタイズの逆の作業を「デパレタイズ」といいます。これは、パレットに積まれた荷物を一つずつ取り下ろす作業です。

この作業もAI搭載ロボットによって自動化することが可能で、人手を大幅に削減しながら、効率よく荷下ろし作業を行えます。

バラ積みピッキングロボットは、箱や容器の中にランダムに積まれた部品や製品を、カメラやセンサーで認識し、ロボットアームを使って一つずつ取り出すシステムです。

この技術は、部品供給や箱詰め作業、搬送工程などに活用されます。たとえば、組み立てラインで部品を一つずつ取り出して次の工程に供給したり、製品を指定された数や種類ごとに箱に詰めたりする作業に使われます。

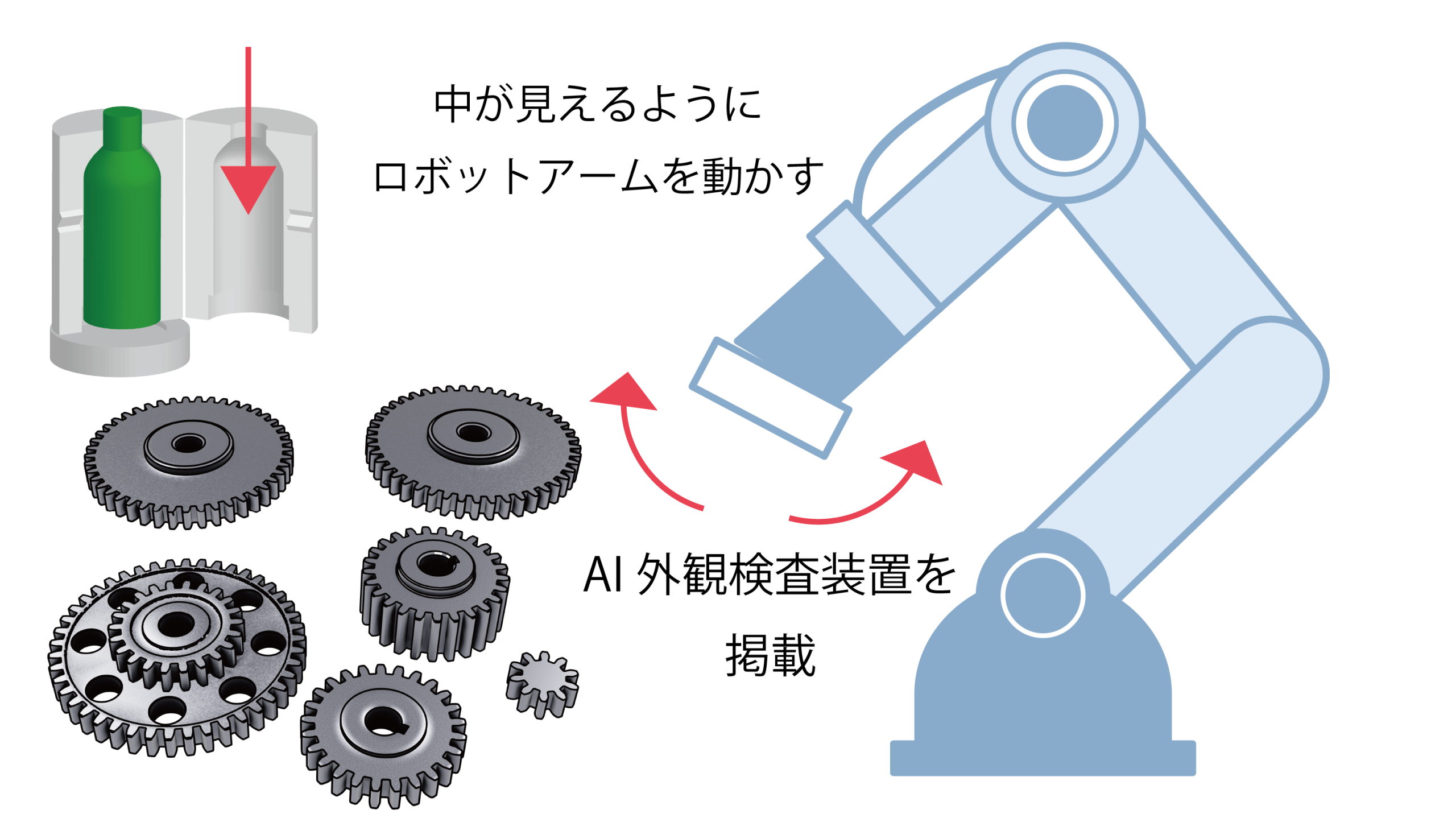

AI外観検査ロボットは、AIによる画像認識技術とロボットアームの柔軟な動作を組み合わせた検査システムです。製品の上面、下面、側面、断面、さらには内側まで、360度あらゆる角度から検査を行うことができます。

ロボットアームに搭載されたカメラは、検査対象に合わせて位置や角度を柔軟に調整できるため、従来の固定カメラ型では難しかった多面的な品質チェックが可能になります。

さらに、検査対象がライン上を流れている場合でも、ロボットが対象を動かしながら検査することができ、人の手による設置作業さえもロボットが担うことが可能です。

AIを搭載したロボットは、ネジ締めや部品の組み付けといった細かい作業にも対応できます。人間が行うような繊細な動きを再現し、正確かつ安定した作業を実現することができます。

AIロボットを活用するにあたっては、ロボットの種類選びが非常に重要です。AIの判断力と、ロボットそれぞれの特性をうまく組み合わせることで、最大限のパフォーマンスを発揮することが可能になります。

以下に、代表的なロボットの種類とその特徴を紹介します。

主に上下の動作を得意とするロボットで、部品の挿入やピッキング作業、製品の整列などに活用されます。物を持ち上げて下ろすといった動作を、高速かつ正確に行うことが可能です。

人の腕のように複数の関節を持つロボットで、人間よりも広い可動域を備えています。上下の移動はもちろん、回転やひねりなど、自由で複雑な動きが可能です。そのため、物を斜めに傾けたり、持ち上げた物の角度を調整したりする作業に適しています。

人間の指のように繊細で素早い動きが可能なロボットで、小型部品の高速ピッキングや仕分け作業に最適です。軽量な部品、たとえばネジなどの取り扱いに適しており、指定された物だけを正確に取り出す作業にも向いています。実際に、ゴミの中からリサイクル可能な物や貴重な物だけを選別して取り出す用途にも活用されています。

左右方向への直線的な動きに特化したロボットで、高さを変えずにレール上を移動する構造です。決められたルートに沿って、高速かつ安定した搬送を行うことができ、主に次工程への移動や供給に利用されます。

これらのロボットの特徴的な動作にAIを組み合わせることで、より高度で柔軟な作業が可能となります。AIの判断力とロボットの正確な動作を組み合わせることで、効率的で高品質な自動化を実現できます。 ロボットの種類(水平多関節、垂直多関節、パラレルリンク、直交)と、それぞれの得意な動作にAIの判断力が加わることで、これまで自動化が難しかった複雑で繊細な作業も実現可能になる点が、AIロボットの大きな魅力と言えるでしょう。

近畿工業、日本磁力選鉱、グリーンサイクルといった企業では、AIを搭載した自動選別ロボットを導入し、廃棄された電池や電子機器から金属やレアメタルを自動で選別・回収するシステムを構築しました。このロボットは複数のセンサーとAIを組み合わせ、廃棄物の材質や形状を正確に認識したうえで、ロボットが自動的に選別作業を行う仕組みです。人の目視や手作業に頼らずとも、高精度な選別が可能となっています。

処理対象となる廃棄物には比較的軽量なものが多く含まれるため、高速処理に適したパラレルリンクロボットが採用されています。一方で、形状が複雑であったり、ある程度の重量がある廃棄物には、柔軟な動作が可能な垂直多関節ロボットを使用し、幅広い処理に対応しています。

こうしたAIロボット導入以前の現場では、多くの選別作業を人手に頼っており、高温・粉塵などの過酷な労働環境に加え、「危険・きつい・汚い(3K)」と呼ばれる労働実態が問題視されていました。また、電池や金属の選別には、形状やラベルの見分けが必要とされ、熟練作業員の目視に大きく依存していたため、人件費や作業員の育成コストも課題となっていました。

導入後は、作業員の人数が従来の4人から1人にまで削減され、1日7時間かかっていた作業もおよそ2時間で完了するようになりました。AIによる自動認識と選別により、人間と同等の精度でベルトコンベヤー上を流れる部品を判別し、選別することが可能となっています。この結果、作業の効率化や労働環境の改善、企業コストの削減に加え、レアメタルの安定した回収も実現されました。さらに、従来の“3K”労働環境から、「きれい・快適・簡単」という新たな3K環境への転換が進みつつあります。

出典:日本経済新聞.ウエノテックス、AIでゴミ自動選別 .(2019年3月27日 ).https://www.nikkei.com/,(引用日2025-5-11) 出典:ウエノテックス株式会社公式サイト.ウエノテックス、AIでゴミ自動選別 .(2019年3月19日 ).https://www.uenotex.co.jp/,(引用日2025-5-11)

株式会社Closer(代表取締役:樋口翔太、本社:茨城県つくば市)は不定形物バラ積みピッキングにおいて業界最速の性能を持つ小袋移載ロボット「PickPacker(ピックパッカー)」を開発しました。本ロボットは、株式会社デリモが運営する麺惣菜製造ラインに導入され、めんつゆの小袋を自動で投入する工程に使用されています。

この取り組みは、一般社団法人日本惣菜協会が主体となり推進している経済産業省の令和6年度「革新的ロボット研究開発等基盤構築事業(食品分野)」の一環として進められており、業界初となる「麺惣菜盛付工程統合ロボットシステム」の構築と現場実装に貢献しています。

惣菜製造現場では、不定形で個体差のある食品や包装物の取り扱いが多く、従来の自動化では対応が難しいという課題がありました。特に「めんつゆ」などの小袋包装品は、形が一定でないためピッキングが難しく、これまで人手による作業が主流でした。また、限られたスペースでの作業、高精度な認識、そして人手並みのスピードを同時に求められる状況において、従来のロボットでは十分な対応が困難でした。

クローサーが開発した「PickPacker」は、3DビジョンAIによる高い小袋認識技術と、セイコーエプソン株式会社と連携した結果実現した、高度なロボット制御技術により、毎時1,200食の処理能力という業界最速のピッキングスピードを可能にしました。小型かつ高精度、高速性を両立させ、既存の生産ラインにも柔軟に導入可能です。この結果、省人化と生産性の向上を同時に実現し、惣菜製造業におけるロボット導入のハードルを大きく下げる成果をもたらしました。

出典:PR times 株式会社closer.「クローサー、業界最速*の不定形物バラ積みピッキングを開発・導入 .(2025年3月18日).https://prtimes.jp/,(引用日2025-5-11)

いかかでしたでしょうか。AIロボットの良い面を感じていただけたのではないでしょうか。それでは、次にAIロボットのメリットとデメリットについて、改めておさらいしていきましょう。

まず、AIを搭載したロボットは、近年多くの業界で導入が進んでおり、人手不足や作業の効率化、品質の安定化といった課題の解決に大きく貢献しています。AIはロボットの「脳」として働き、複雑な判断や繊細な動きを可能にし、ロボットの「体」と連動することで、人間に代わる高度な作業が実現できるようになっています。

また導入のメリットとしては、まず作業の自動化によって大幅な効率向上が図れる点が挙げられます。AIの判断力によって繊細なピッキングや検査も可能になり、品質の安定化にもつながります。また、危険・きつい・汚いといった過酷な作業をロボットに置き換えることで、労働環境が大きく改善され、人手不足への対策としても有効です。

一方で、AIロボットの導入には初期費用が高く、専門知識を持つ人材による運用や保守が必要です。さらに、AIは学習したデータに基づいて動作するため、想定外の事態への柔軟な対応には限界があります。加えて、従来の作業が不要になることで、従業員の雇用や配置に影響を与える可能性もあり、慎重な人材マネジメントが求められます。 総じて、AIロボットの導入は大きな可能性を持つ一方で、コストや運用体制、セキュリティ面なども含めた総合的な判断が重要であり、目的に応じた適切な活用が鍵となります。

AIロボットは、AIの判断力とロボットの動作を組み合わせることで、複雑で繊細な作業の自動化を実現し、製造や物流など多くの現場で活用が進んでいます。 導入により、省人化・生産性向上・労働環境の改善が可能となる一方で、高コストや専門知識の必要性、雇用への影響といった課題もあります。 今後は、目的に応じた適切な活用と体制づくりが成功の鍵となります。