大阪万博へGO!AI搭載ミライの「人間洗濯機」で体験する、次世代入浴体験

目次1 お風呂が面倒」を変える、AIが導く新しい入浴体験と「全身洗濯機」1.1 ・・・[more]

2025-04-13

目次

近年、工場の自動化技術は大きく進歩しており、自社製品の組み立てだけでなく、搬送工程まで自動化したいというニーズが非常に高まっています。

背景には、多くの製造業における労働人口の減少や高齢化による人手不足が深刻化していることがあります。特に、重い荷物の運搬や単純な繰り返し作業が多い搬送工程は作業員の負担が大きく、人材の確保がますます困難になっています。

しかし、製造業の現場には次のような課題があります。

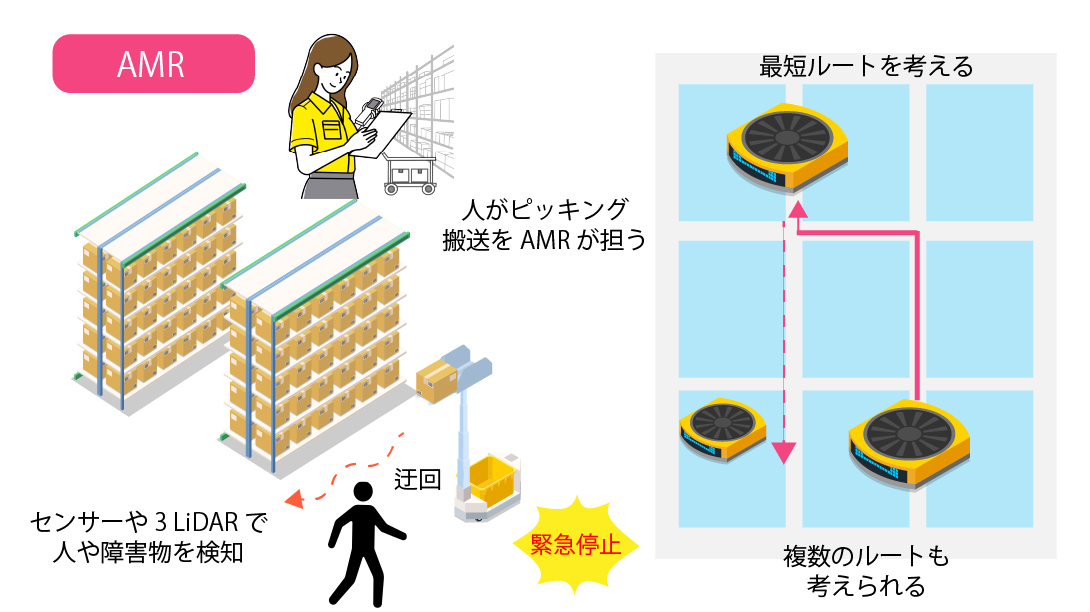

これらの課題を解決できる可能性があるのがAMRです。

AMR(Autonomous Mobile Robot)は、人や障害物を回避しながら、製品や部品を自動で搬送するロボットです。 3D LiDARなどのセンサーを搭載しており、障害物を検知すると自動で回避します。また、AMR自身がルートを計算し、最短ルートや最も効率的なルートを選択します。そのため、複数のピッキング作業を同時に行うことが可能で、多品種少量生産にも適しています。

それでは次に、AMRにはどのような機能があるのかを見ていきましょう。 ここから紹介する機能は、すべてのAMRに搭載されているわけではなく、機種によって有無が異なります。それぞれの機能のメリットを理解したうえで、自社にとって重要となる機能を見極め、選択していくことが大切です。

AMRは大きく分けて4種類あります。 まずは貴社の課題を明確にし、現在の工場レイアウトを踏まえたうえで、どのAMRが最適かを選定しましょう。

リフトアップ型は、搬送台車の下に潜り込み、台車を持ち上げて運搬するタイプのAMRです。ピッキング用途よりも、台車搬送に適しており、導入時には倉庫レイアウトの見直しが必要になります。ただし、搬送台車の仕様を統一すれば効率化が可能で、特にフリーロケーション管理との組み合わせで倉庫内スペースを柔軟に活用できます。

フリーロケーションとは、空いている場所であればどこにでも荷物を置ける仕組みで、スペースの有効活用に役立ちます。人が作業する場合は、ピッキングのしやすさを重視して、ある程度場所や分類を固定しますが、AMRでフリーロケーションを活用すれば、この固定が不要になり、柔軟な運用が可能となります。狭い工場や突き当たりが多い環境では、旋回半径の小さいモデルや全方向移動できる機体を選ぶことで、デッドスペースの発生を防ぐことができます。

ピッキングAMRは、AMRの上部にバスケットやコンテナを搭載しておひ、人が商品をピッキングして入れると、AMRが自動で次の場所や作業エリアへ運搬します。多くの場合、人はピッキング作業に専念し、搬送はAMRが担当する「協働型」として運用されます。機種によっては画面や音声でピッキング指示を出したり、荷物の重量を計測して入れ忘れを検知するなど、作業ミスを防ぐアシスト機能が搭載されています。AIがその場で瞬時に最適な搬送ルートを計算し、次の行き先を自動で決定することも可能です。

台車を接続してAMRが牽引するタイプもあります。カートの荷物を直接載せ替えられない場合は、台車牽引AMRがおすすめです。比較的重い荷物を運搬できるのも特徴です。

カートン式AMRは、棚の高い位置に保管された段ボールや小荷物を直接取り出し、そのまま搬送する自律移動ロボットです。リフトアップ型AMRのように棚全体を下から持ち上げて移動させる方式とは異なり、上から対象物をピックアップして搬送する点が特徴です。荷物の取り出し作業はロボット自身が行う場合もあれば、人が高所から取り下ろしてロボットに載せる場合もあります。

アタッチメント機能を備えたAMRは、上部構造を用途に応じて柔軟に組み替えることができ、多様な作業に対応します。例えば、ロボットアームを装着すれば、生産ライン上から製品を直接ピッキングし、そのまま搬送することが可能です。また、小型の生産ラインをAMRに搭載すれば、別の生産ラインへ移動させる際に稼働させることで、荷物を動かすこともできます。これにより、製品や工程の移送を人手を介さずに行えるため、搬送作業の完全自動化と生産レイアウトの柔軟な変更が実現します。 用途に合わせたAMRの選定や、導入時の検討ポイントが明確になるでしょう。

搬送物の重量に合ったAMRを選定することが重要です。最大積載重量が大きいAMRは強力なモーターを搭載しているため、バッテリー消費が早くなります。一方、軽量の荷物を運搬する場合はバッテリー消費を抑えられ、連続稼働時間が長くなるというメリットがあります。

AMRの高さも適切に選定しましょう。 天井の高さや工場の構造、さらに荷物を載せる人が作業しやすい位置であることが求められます。 特にリフトアップ型AMRの場合は、AMRが潜り込む台車の高さや、リフトアップ後の高さが倉庫や工場のレイアウトに適合している必要があります。

稼働時間だけでなく、充電にかかる時間や自動充電ステーションの有無も確認が必要です。 充電方式は以下の2種類があります。

狭い通路や限られたスペースで、進行方向を頻繁に切り替える場合では、効率的に動作できるようバック走行機能の搭載を推奨します。このバック走行機能で、小回りの利く動きが可能になり、障害物を回避しながら迅速に迂回できます。

AMRの稼働状況や現在位置、通過ルートを確認でき、特定の場所への呼び出しも可能です。タブレットから直接搬送タスク(例:「A地点からB地点へ荷物を運ぶ」)を割り当てられ、レイアウト変更時も容易に修正できます。設定や変更がしやすいAMRを選ぶと、運用が楽になります。

貴社の搬送工程が複数の階にまたがっている場合は、AMRがエレベーターと連携できる仕様を選ぶことが重要です。エレベーター連携機能を備えたAMRであれば、指定された搬送先が別フロアでも自動的に移動し、荷物を運びます。

AMRは複数台稼働や運用改善に伴い、ルート・タスクの再設定が必要になります。国内にサポート拠点があれば、故障時やトラブル発生時にも迅速な対応が可能です。海外メーカーのみの場合、部品手配や技術者派遣に時間がかかり、生産ライン停止のリスクが高まります。