大阪万博へGO!AI搭載ミライの「人間洗濯機」で体験する、次世代入浴体験

目次1 お風呂が面倒」を変える、AIが導く新しい入浴体験と「全身洗濯機」1.1 ・・・[more]

2025-04-13

目次

近年、製造業や物流業界をはじめとするあらゆる業界で、少子高齢化による労働力不足が課題とされています。

また、新技術の導入や既存技術の改善が遅れているため、他の先進国に比べ、生産性の低さが問題視されています。

そこでこれらの課題を解決するために、 AI搭載のAMR(無人搬出車)と、AGV (無人搬送車) が注目されています。

AMRやAGVは製造業や物流業において、人間の代わりに、搬送作業を担います。人が操作しなくても、自動で目的地まで移動し荷物を運びます。具体的には、部品を組み立てラインに運んだり、出荷準備のために商品をピッキングし、梱包エリアへ運搬することが可能です。

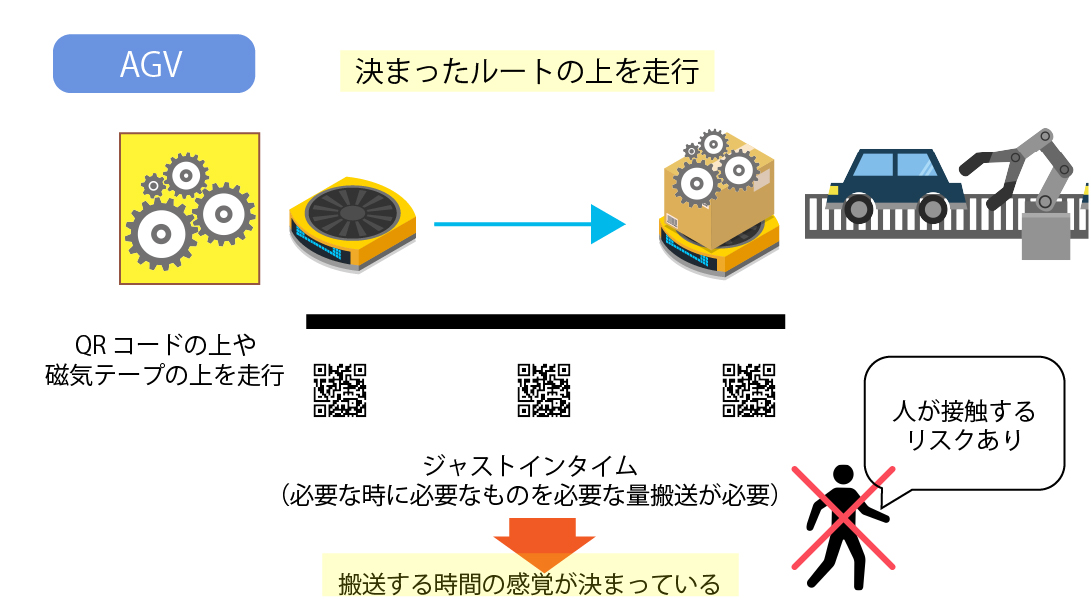

AGVは、「Automated Guided Vehicle」の略で、 無人搬送車のことを指します。

事前に決められたルートを走行し、工場や倉庫などで 荷物を自動で運ぶことができる搬送機器です。

磁気テープ、ラインなどのガイドに従って、走行します。

特に、流れ作業のように決まったタイミングで部品を供給する必要がある生産現場では、AGVの導入が適しています。

例えば、自動車の組み立てラインなどの ジャストインタイム(必要な時に必要なものを必要な量搬送が必要)な生産ラインや 大量生産のような場合は、AGVの導入を検討する方がいいでしょう。

また、AGVは決められたルートを走行するため、 無駄な動きがなく、AMRよりも高速で搬送できるというメリットがあります。

一方でデメリットとしては、 レイアウト変更に時間がかかり、その際に 追加でコストも発生します。

また、 障害物回避能力が低く、柔軟な対応が難しいのが現状です。

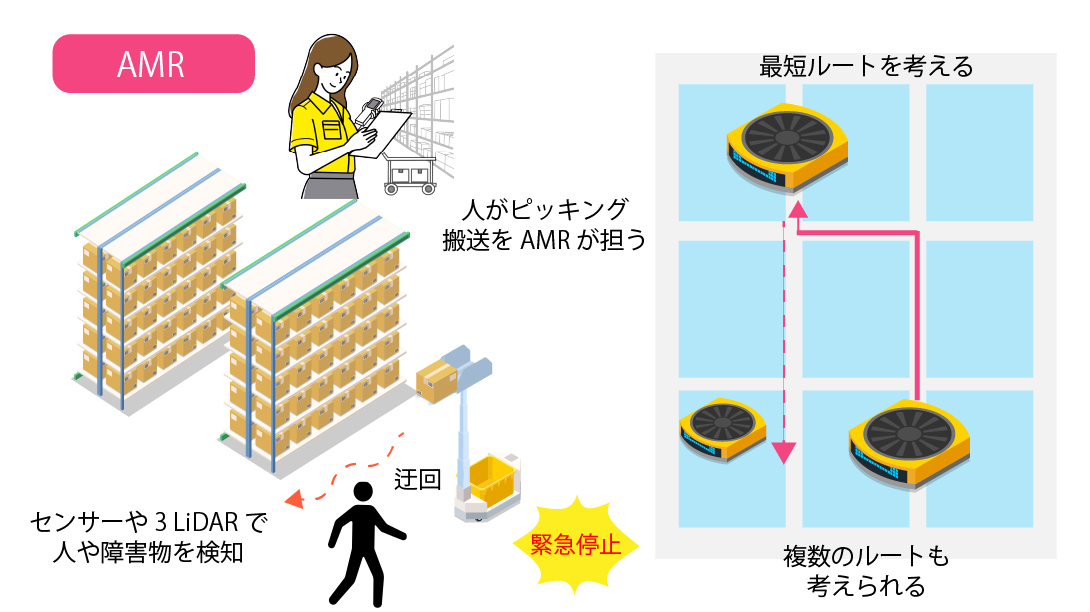

AMRは「Autonomous Mobile Robot」の略で、 自律走行搬送ロボットを指します。

人間のように、 自動で障がい物を避けて、多種多様の荷物を運ぶことができる搬送機器です。AMRは、AGVよりも複雑な作業に対応できます。

多くの場合、AIが搭載されており、内蔵されたセンサーやカメラで周囲の状況を把握し、自己の位置を理解しながら 自動で移動します。

このAMRの大きな特徴は、今までであればあらかじめルートを人が設定する必要がありましたが、 AMR自体が1番の近道や効率が良いルートを考えて、経路を変更することが可能です。

そのため、多様な商品を顧客ごとに最適な組み合わせでピッキングする必要があるECサイトなどの大型物流センターでは、AMRが非常に効果的です。

ピッキング作業は基本的に人間が担当し、AMRは商品の搬送や仕分けなどをサポートします。

このような現場では、「多品種少量生産」と呼ばれる生産方式が一般的です。

新しい製品や作業手順が頻繁に変わる中で、AMRは搬送経路を自動で変更できるため、再プログラミングの手間が不要という大きなメリットがあります。

また、AMRは人と同じ空間で作業を行うことが多いため、安全に協働できることも重要な要素です。

その点でAMRは障害物を自動で回避し、人の動きを認識して連携できる設計になっているため、現場での安全性も確保されています。

現代社会では、消費者のニーズが多様化し、製品のライフサイクルも短くなっています。

そのため、多種多様な製品を少量ずつ生産する「多品種少量生産」が求められており、こうした現場に柔軟に対応できるAMRは非常に有効な手段と言えます。

一方で、AMRにはAGVと比較して 導入コストが高いという課題があり、複雑な環境での運用には高度な制御技術が必要とされます。

とはいえ、自社のニーズに合っているのであれば、それ以上に多くのメリットが期待できるため、導入を前向きに検討する価値があります。

アスクルは、大規模EC物流センター「ASKUL Value Center 日高」において、 34台のAMR(自律移動ロボット)を導入しました。

同社では、多品種の商品を取り扱っており、注文情報に基づいて保管場所から商品を正確にピッキングし、発送する業務を日々行っています。

このような「多品種少量生産」に対応するピッキング作業において、AMRは非常に適していると判断され、導入が決定されました。

導入されたAMRにはガイダンス機能が搭載されており、作業者に対して「次にピッキングすべき商品とその保管場所」を瞬時に案内します。

AMRは作業データの可視化・数値管理機能も備えており、

「どの商品が、いつ、どこから出荷されたか」といった情報をシステム上で簡単に把握することができます。

さらに、AMRは作業データの可視化・数値管理機能も備えており、

「どの商品が、いつ、どこから出荷されたか」といった情報をシステム上で簡単に把握することができます。

AMR(自律移動ロボット)の導入により、 作業者の身体的負担は大幅に軽減され、人手不足の課題にも対応可能となりました。

また、 ピッキング作業の生産性は従来比で2倍に向上しました。

他にも、作業の自動化と精度向上により、品質管理が容易になり、 誤配送や在庫管理のミスが大幅に削減されています。

こうした改善により、物流コストの削減が実現し、結果的に消費者へのコスト負担の軽減にもつながっています。

特にアスクルのようなEC事業者にとっては、商品をいかに早く、正確に顧客に届けるかが競争力を左右する重要な要素です。

また、消費者にとっては、配送料や商品価格などのコストを抑えることも大きな関心事であり、その意味でも物流全体の効率化は企業経営に直結する課題です。

このような成果は、物流業界における自動化技術の有効性を示す代表的な成功事例であり、今後のさらなる普及と進化が強く期待されています。

参考サイト:ラピュタロボティクス 公式WEBサイト.

”https://www.rapyuta-robotics.com/ja/” .2024.09.29.

いかがでしたか?

搬送機器の可能性を感じていただけたのではないでしょうか。

ここで改めて、メリットをおさらいしていきましょう。

まず、一つ目が生産性の向上です。搬送作業を自動化することで、人手による作業時間の大幅な削減が可能です。自動化された搬送機器は、人間の休憩時間や労働時間の制約を受けることなく、24時間稼働させることができます。

そのため、生産ラインの稼働率が大幅に向上し、作業の効率化が実現します。

また、人為的なミスによる製品の破損や誤搬送を防止することができるため、製品の品質向上も期待できます。この結果、生産サイクルの短縮が可能となり、全体的な生産性が向上します。

そして二つ目が 安全性が確保できるという点です。

自動搬送機器の導入により、重量物の運搬や危険な作業から人を解放することができ、作業者の健康リスクが軽減されるとともに、労働災害の発生率も大幅に低下します。

特に、フォークリフトや大型機械を用いる現場では接触事故のリスクが高いですが、自動搬送機器に任せることで、こうした危険を効果的に回避することが可能です。また、AMR(自律移動ロボット)のような搬送機器は、センサーを駆使して人や障害物を回避することができるため、安全性がさらに向上します。

三つ目は、 柔軟性の向上です。現在では、多様な製品に対応できる搬送機器も開発されており、多品種少量生産の現場でも活用が可能です。

また、AI技術を搭載することで、作業環境の変化や新しい生産ラインへの迅速な対応が実現します。AIの活用により、リアルタイムで搬送経路を最適化したり、トラブルに迅速に対処したりすることができ、柔軟性の高い生産システムを構築できます。

一方でいくつかデメリットもあるので、紹介していきます。

一方で、自動搬送機器の導入にはいくつかの課題も存在します。

まず、初期導入コストが高額になることが挙げられます。機器そのものの費用だけでなく、現場環境に合わせた設計や導入作業にも多大なコストと時間がかかる場合があります。

また、機器の運用には専門知識が必要な場合があり、 メンテナンスやトラブル対応のために専任のスタッフを配置する必要が出てくることもあります。

さらに、システムが停止した場合やトラブルが発生した場合には、生産ライン全体に影響を与えるリスクもあります。

しかしながら、デメリットよりもメリットの方が大きいので、是非導入の検討をしていただければと思います。

AI搭載のAMRやAGVは、労働力不足や生産性向上といった現代社会が直面する課題に対する 有力な解決策となるかもしれません。特にAMRは、その柔軟性と高度な技術により、搬送作業に留まらず幅広い用途への活用が期待されています。

たとえば、レストランでの配膳ロボットやホテルでの荷物を運ぶベル作業など、 「運ぶ」という作業は将来的にAMRに置き換えられる可能性があります。

一方で、企業の導入目的や運用環境によっては、AGVの方が適している場合もあります。規則的なルートでの効率的な搬送が必要な場面では、AGVが最適な選択肢となるでしょう。AMRとAGV、それぞれの特性を正しく理解し、 用途や現場に応じた適切な導入を検討することが、成功の鍵となります。

これらの技術は、今後さらに進化し、より多くの場面で活躍の幅を広げていくでしょう。AMRやAGVの導入を検討する際は、現在の課題を解決する手段としてだけでなく、将来の可能性を見据えた長期的な視点で計画を立てることが重要です。